产品介绍

在精密制造领域,每一微米都关乎成败。当半导体零件、高端五金件或航空航天部件需要退镀返工时,如何保证 “镀层去得干净,工件尺寸不变” ?传统的高温退镀工艺往往面临能耗高、效率低、精度难控制的困境。

今天,我们为您介绍一款革新性的化学退镀解决方案——安美化学退镀剂-保立美7915(以下简称“安美保立美7915”),它正在重新定义精密退镀的标准。

01

行业痛点:退镀工艺的三大挑战

对于电镀厂、精密制造企业和五金加工厂而言,化学退镀环节长期存在几个难以回避的问题:

1. 精度失控:退镀后工件尺寸变化过大,导致高价值精密件直接报废

2. 效率低下:退镀时间长达6-8小时,影响整体生产节奏

3. 环境与成本压力:高温作业能耗大,刺激性烟雾影响工作环境,槽液更换频繁增加成本

02

突破性解决方案:安美保立美7915的三大优势

1

低温作业,节能环保

传统退镀液需要70-80℃的高温环境,而安美保立美7915仅在35-40℃即可高效工作。

· 加热能耗降低50%以上

· 槽液蒸发量大幅减少

· 工作环境明显改善,无刺激性烟雾

2

效率提升,时间减半

对比测试显示,退镀同样工件,竞品需要4-6小时,安美保立美7915仅需1.5-4小时,效率提升50%以上。

3

精密控制,尺寸无忧

退镀后工件表面白净均匀,无瑕疵,可直接进入下道工序。尺寸变化≤0.02mm,满足精密制造要求,有效减少工件报废与返工损耗。

项目 |

安美保立美7915 |

XX竞品 |

气味 |

无明显气味 |

有明显气味 |

使用比例 |

400g/L |

原液使用 |

退镀温度 |

35-40℃ |

70-80℃ |

退镀干净所需时间 |

1.5-4h |

4-6h |

退镀后表面状况 |

白净均匀 |

比较发暗 |

退镀后工件尺寸变化 |

≤0.02mm |

0.03-0.05mm |

安美保立美7915凭借更快的退镀速度、更优的表面效果及更高的尺寸精度,不仅提升了生产效率,更减少了后续返工处理成本,综合性价比远超同类竞品。

03

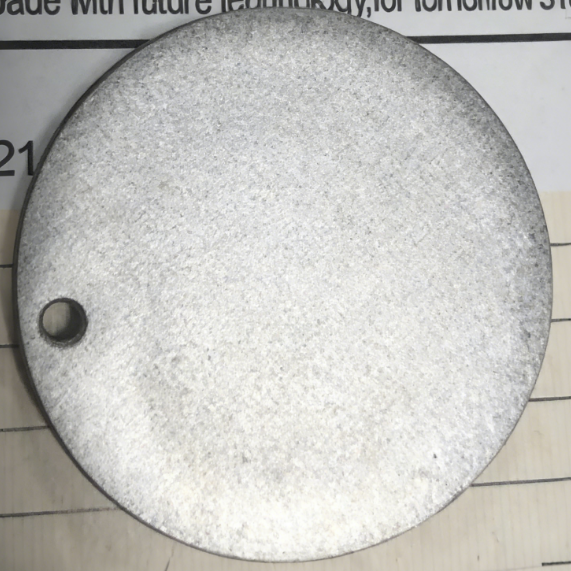

实战案例佐证,赋能企业高效生产

某精密制造企业,在处理铝、不锈钢、钛合金工件时,原退镀工艺存在表面发暗、尺寸偶尔超差的问题。为此,企业提出明确退镀要求:温度≤60℃、时长≤6 小时、工件表面白净、尺寸变化≤0.02mm。

采用安美保立美7915后

退镀温度:稳定在38℃

退镀时间:平均2.5小时

退镀效果:表面白净均匀,尺寸变化≤0.02mm

环境改善:车间无明显刺激性气味

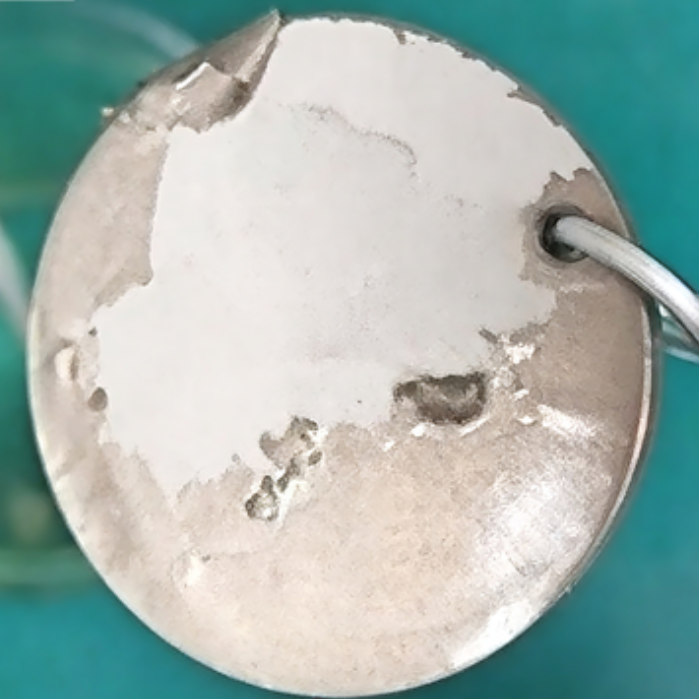

退镀前

退镀1.5h后

退镀2h后

生产主管反馈:“现在我们的挂具周转更快了,返工件的合格率从92%提升到99.5%以上,最重要的是,工人们不再抱怨退镀区的气味问题了。”

安美保立美7915绝非一款普通退镀产品,它更承载着先进、智能、负责任的生产力理念。当前,电子制造、汽车、航空航天等行业对精密制造的要求日趋严苛,而其低温、高效、高精度的核心优势,精准切中产业升级痛点,为电镀及精密制造企业注入合规升级、提质增效的强劲动力。

让精密退镀,从此“快、净、省”