安美低凝无灰抗磨液压油HV

安美低凝无灰抗磨液压油HV是采用世界专利技术—异构脱蜡合成精制的基础油并添加多种性能优异的添加剂精心调配而成。其质量超越国际 L-HV 级质量标准及液压系统最严格的要求-德国 DIN5124 PART2-HLP 和 GB11118.1-2011 标准的HV 级别,为长寿型低凝无灰抗磨液压油。

发布者: 发布日期: 阅读量:5845次

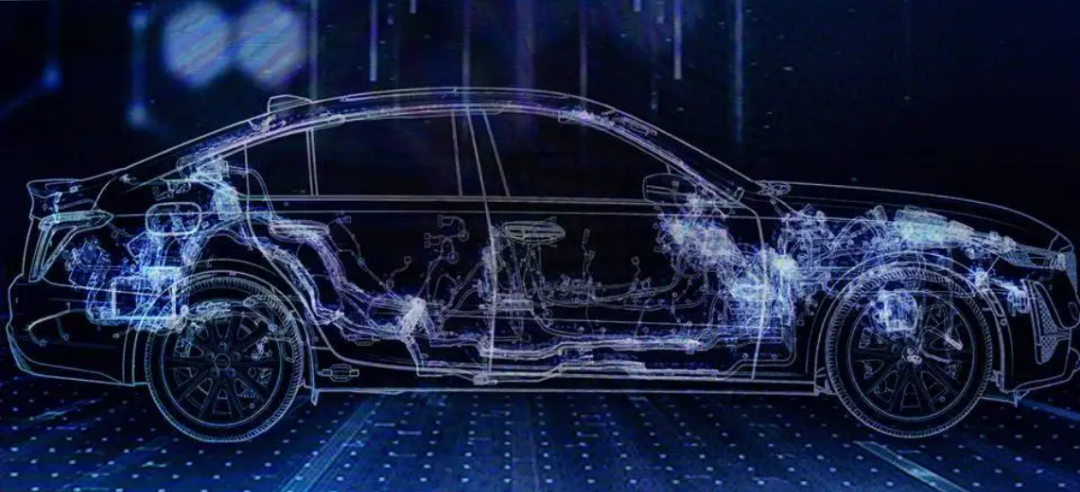

中国汽车工业协会发布数据显示,2022年上半年国内汽车累计产销分别完成1211.7万辆和1205.7万辆,同比分别下降3.7%和6.6%。

而新能源汽车今年上半年产销量分别为266.1万辆和260万辆,同比均增长1.2倍,市场占有率达21.6%,尽管面临着疫情反复,供应链紧缺等困境,新能源汽车却实现了销量“逆势猛增”。

一辆汽车由上万个零件组成,在新能源汽车销量快速增长的背后,也助推了众多零部件企业大步前进。面对订单暴增,汽车零部件加工企业如何“消化”?企业如何通过标准化管理手段和数字化工具赋能,交出一份完美的“答卷”?

本文我们将聚焦汽车零部件生产中重要的环节—刀具管理问题,通过剖析真实客户案例,为汽车零部件加工企业带来可行性高的提质增效的途径。

安徽某汽车门铰链生产企业

该企业主要开发生产包括汽车门窗、行李箱铰链等在内的铰链系统,以及操纵控制系统类产品,为包括奔驰、宝马、大众、福特在内的整车制造企业服务。这家企业刀具管理痛点主要凸显为:刀具库存大,报废多,管理成本高。

由于企业多品种,小批量的生产形式,导致刀具种类繁多(SKU多达2000)数量十分庞大,原刀具库存超500万,月消耗只有120万,大量的库存一方面增加了刀具的管理费用,另一方面,呆滞时间过久,会导致刀具陈旧减效甚至生锈报废,有些刀具还没开始用就已经报废,对企业造成了不可小觑的经济损失。

从节省投资和减少流动资金的角度及刀具的寿命特征分析,最理想的情况是使刀具库存最少,甚至没有。但传统意义上这是无法实现的,因为企业可能将无法满足自身的生产!但在冠联智能刀具柜的管理下,这些问题都将迎刃而解。

该企业管理人员透露:企业每年用刀成本超75万,在使用冠联智能刀具柜之前,该企业与一家刀具管理企业合作,一年合作费10万+,通过制定刀具管理方案,一年可以降低20万左右的用刀成本。

依靠冠联智能刀具柜的智能化管理手段,该企业一年节省了25万用刀成本,且无任何其它合作成本支出。

降本途径:

1.减少库存,让刀具“流通”起来:刀具的库存、领还、报废都有记录,后台一键查看,减少了刀具采购数量,同时,刀具寿命有记录,优先使用存放时间长的刀具,降低刀具生锈等损耗。

2.旧刀二次上架:没到报废时间的刀具还能二次上架,指定人员优先使用,避免刀具提前丢弃导致浪费。

北京某汽车零部件生产企业

北京某汽车零部件生产企业,主营汽车零部件生产制造,产品覆盖汽车座椅,内外饰,汽车动力系统,汽车车身系统等系列产品。这家企业刀具管理的痛点为:

用刀员工多,人工管理成本高

据统计,该企业日用刀人数可达500+,存取刀次数可达2000多次,此前一直沿用传统的人工管理方式,日常需要2-3名员工管理刀具,人工成本一年需要15万。

数据多又杂,刀具使用难追踪

另一方面,刀具管理难度大,纸质数据记录混乱难统计,每月盘点耗时耗力,刀具丢失,刀具报废数量统计难上加难,这些隐形成本难统计。

使用冠联智能刀具柜后,员工24小时自助取刀还刀,无需专人值守,刀具数据实现从“抽屉”到“云端”,解决其依赖纸质登记,依赖经验、数据调取分析等难题。为企业提供从刀具采购、入库、领用、回收直至报废的整个过程可视化、标准化,管家式服务,每年直接为企业降低用刀成本50万!

8大亮点

让刀具管理不再是企业的“心病”

① 24小时自助领还刀具—无需人员值守,领取更便捷。

② 报表一键导出—各类数据了如指掌。

③ 创新刀具库管理系统—手机端,电脑端都能随时查看后台数据。

④ 多种柜体随意组合—5类柜体随意选,轻松实现夸区域管理。

⑤ 标配自动升降台—避免刀具掉落损坏。

⑥ 减少人工依赖—真正释放人力。

⑦ 旧刀回收使用—避免浪费,降低使用成本。

⑧ 先试用再付费—冠联承诺15天免费试用,不收取任何费用。