金属加工液废液的定义

金属加工液经过长时间使用后变质从而不能满足其加工性能所产生的废液。

导致金属加工液变质的主要原因

工件引入的金属微粒或离子(电导过高导致工作液析出分层)、设备引入的导轨油或液压油等杂油(导致细菌滋生、发臭)、环境引入的其他各种杂质。

废液的主要特点

有机物浓度高,且成分复杂(废液中有机物主要以碳氢化合物为主),含有多种添>加剂、醇胺类化合物、硫化物、氮化物、各类金属离子等;COD一般在

10000mg/L以上,有的高达几万甚至几十万;废液往往呈乳浊状态、色度极高、有异味,散发出刺鼻恶臭,随意排放会对周边水体造成严重的不良影响。

注:COD即化学需氧量,是表征水体中有机物含量的一个主要指标,国家污水综合排放一级,标准的限量值为<100mg/L。

环境污染、巨额罚款、牢狱风险

由金属加工液废液的成分及特点我们可以知道如果直接将其排放到环境中产生的危

害是巨大的,将极大程度的造成水体环境的污染和破坏,损害农作物及渔牧业的产

量和质量,造成极大的经济损失,因此金属加工废液是不允许未经处理直接排入排

水系统或开放水域。金属加工废液已经成为目前国家环保部门重点督查的一类工业

废水(HW09:油/水、烃/水混合物或乳化液)。

01

企业自行处理

首先企业要有污水排放许可证(具备排放资质),其次必须采用合适的污水处理工艺

设备进行处理并达到国家或行业排放标准方可排放,而且目前传统的污水处理工艺针

对金属加工液的处理难以达标。

03

违法偷排

甚至有少部分企业为了避免高昂的处理费用,直接偷排到排水系统中,严重污染了水体环境,

企业也承担着将被判以环境污染及破坏罪的巨大风险,若被举报,坐牢三年。

02

企业的委外处理

目前很多企业均未配套相应的污水处理设施,只能委外由具备相关资质的环保部门进

行处置,费用高昂(部分沿海发达地区的处理费用已经高达6000元/吨以上),一定程

度上增加了企业的生产成本,限制了企业的发展。

04

废液减排及回用技术

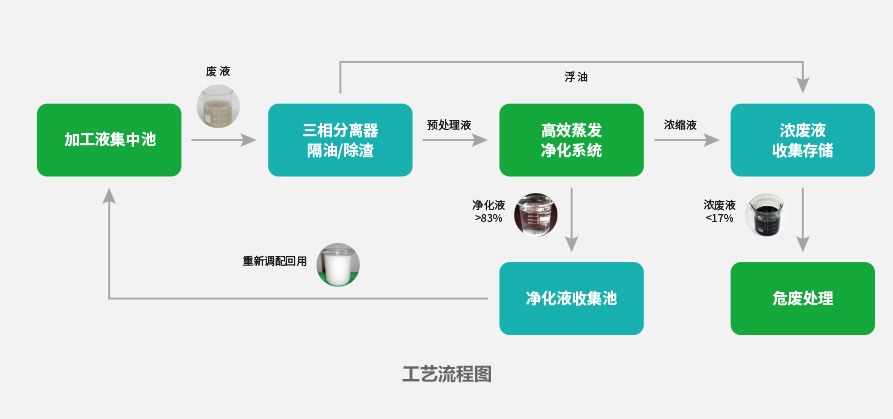

安美的废液减排及回用技术利用金属加工液废液中油水的沸点差,采用热循环的方式将

水分从废液中源源不断的蒸发分离出来,最终所得净化液的水分纯度可达到99.8%以上

,从而实现金属加工液废液的减量化。

我司特别研发了专供金属加工液废液减排回用的工艺方案,

采用高效的蒸发技术直接将金属加工液废液中的水分蒸发

分离出来,并将所得净化液重新调配后回用于原生产工序

或进入客户污水处理站进一步处理。

该技术主要功能是通过热循环方式将水分从废液中蒸发出来,最终所得净化液的水分纯度可达到99.8%以

上,仅剩余不到0.2%的其他低沸点有机物,几乎不含盐分且经过高温杀菌,回用效果可与自来水相当。

对于高浓度、高油分、高盐分的废液处理效果较

佳,能很好的达到回用要求,可适用于绝大多数金

属加工液废液的处理。

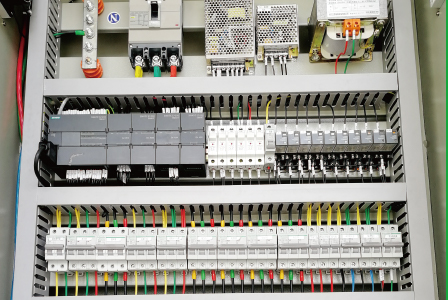

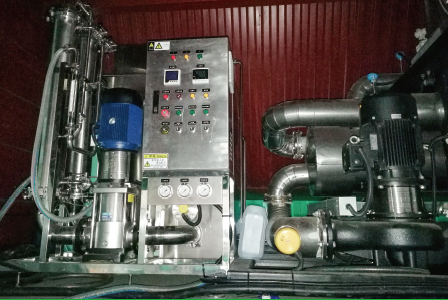

设备整体工业单元少、结构简单,集成模块式的系

统可实现一键自控,长时间运行稳定。

设备整体集成装配于厢式车内,对于有废液净化需

求的客户我司可派遣专业的废液净化车到客户现场

直接进行净化服务,客户无需任何设备投资,能满

足绝大多数客户的需求。

01

该系统主要针对水性金属加工液

(乳化型、半合成、全合成、部

分水性清洗剂等)使用后所产生

的废液。

02

废液浓度≤10%(若>10%则需

要通过实验确定浓缩比例)。

03

最终所得净化液>废液量的83%。

04

最终所得浓缩液<废液量的17%。

运行要求

装配方式

车载移动式

系统进线电源

380V,三相五线制

系统装机功率

85KW(开关160A或以上)

水源要求

自来水(必须),0.1-0.2Mpa

气源要求

无要求