环保水性塑胶专用漆

安美环保水性塑胶漆由国内前治研发团队倾力打造,产品广泛应用在3C电子产品、智能家居、智能家电、移动穿戴、汽车、摩托车、运动器城等塑胶外壳的涂饰上,以绿色环保、节省成本、极致性能、方便施工等特性,可为客户灵活提供定制化解决方案,成为客户的理想之选。

发布者: 发布日期: 阅读量:2865次

“为什么我加了切削液了,工件还是会生锈呢?”

“切削液的浓度要多少,机器才不会生锈?”

“是切削液质量不好,还是用量错了,没效果!”

在金属加工使用切削液时,有许多车间工作人员经常反应加工件及机台生锈的问题。

那么到底是加水稀释的浓度不对?还是切削液的质量差引起生锈?又或者是其它因素?带着上述疑问,我们先来看看切削液引起工件和机床生锈的原因:

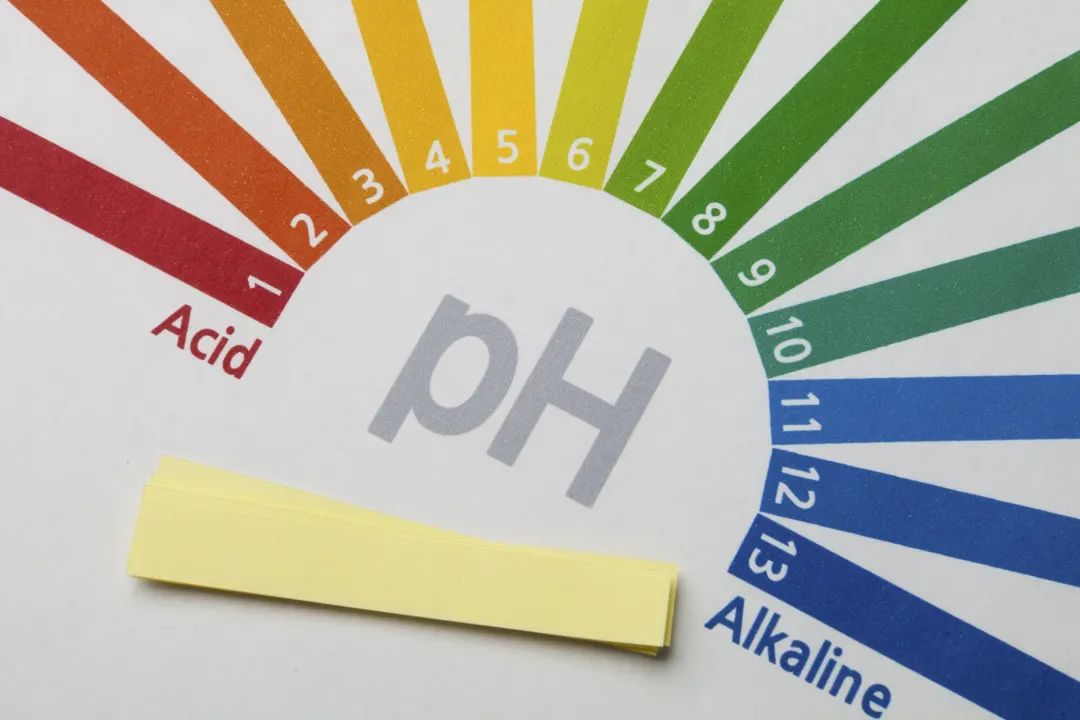

01、切削液PH值过高或过低

如果切削液PH值大于9,切削液会对人体皮肤有刺激性,引起操作者皮肤过敏和有色金属腐蚀等现象。当切削液的PH值小于8,表明溶液被细菌侵入,细菌容易传播,导致工件和机床腐败,降低工件加工的使用寿命和生产效率。

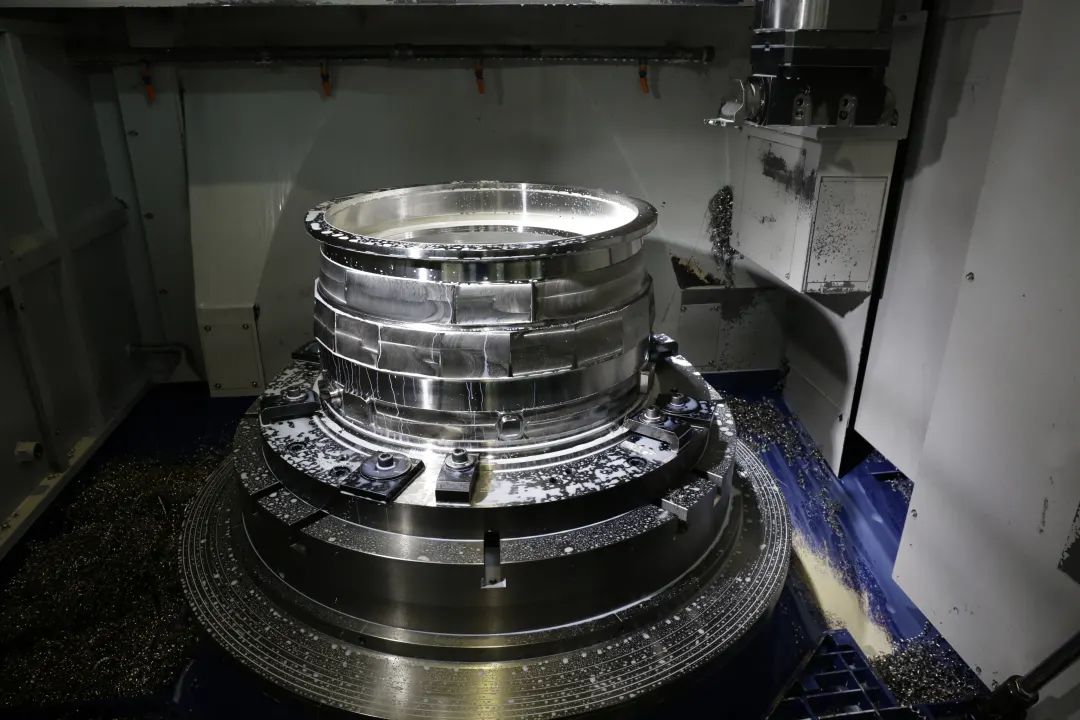

02、切削液浓度降低

水溶性切削液在正确的浓度下,是可以防止锈蚀发生的。但如果金属切削液浓度太低,使用过程中只加水不加原液,那么防锈成分就偏低,不能形成有效防锈膜,就会导致金属材料锈蚀。

03、切削液混入硫酸盐和氟化物

磨削中常用浸硫砂轮和含有冰晶石的砂轮。随着磨粒的脱落,硫盐酸和氟化物会混入切削液中,促使防锈成分不断消失,加速防锈性能的下降。

04、切削液长期使用

金属切削液长时间使用,滋生细菌,变得混浊有异味,达到寿命期限,防锈性能大幅下降。

05、配液、补液不规范

配液时用水不合格,水质硬度偏高或者里面含有硫酸根离子、氯离子超标以及切削液补加不规范,油和水分开添加,在补水的时候导致机器生锈。

06、切削液质量差

部分工厂人员为了降低成本采购廉价的杂牌切削液,此类切削液往往质量不好,润滑、防锈、抗菌性能低下,容易变质。这极大的影响了加工件的精度,还易引起机床以及加工件锈蚀。

综上所述,切削液引起工件和机床生锈的原因主要有以上六种,那么应该如何解决或者避免以上问题呢?小编整理出以下几点解决方案:

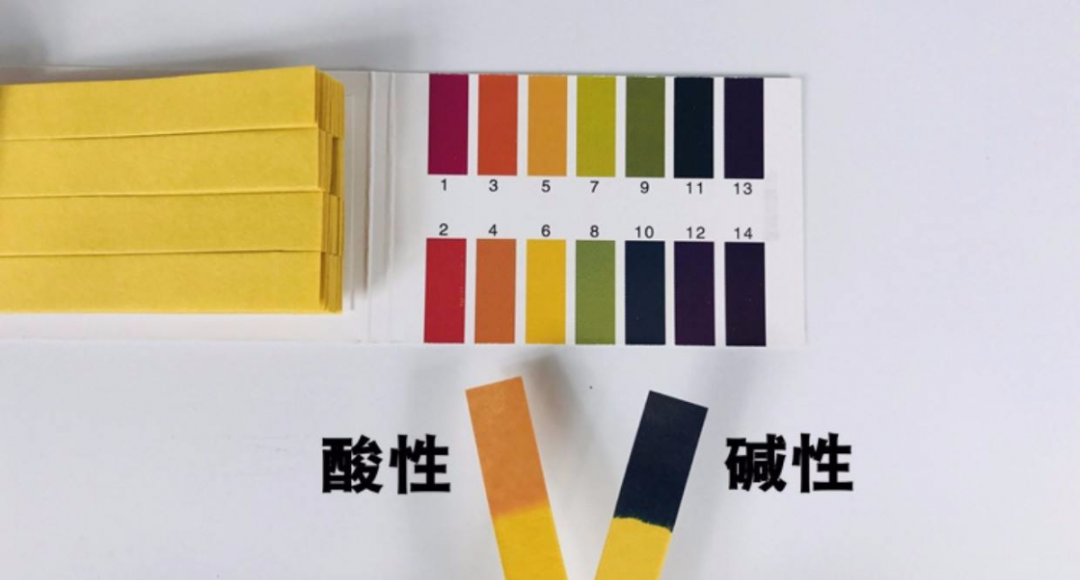

01、对 ph值进行检测监控,可以控制切削液酸碱度变化的大小;至少每周必须检测一次(ph 试纸),ph值应保证大于8,ph值过低需增加ph值调整剂 。

02、定期检测切削液的浓度变化,及时添加新的切削液。

03、可通过原液或防锈剂的补充来维持防锈性,还应经常有效地清除磨削中落入切削液里的各种粉粒。

04、视情况加入杀菌剂,并更换新的切削液。

05、尽量使用软水进行配液,以减少硫化物及氯化物。并规范进行补液。

06、更换质量好、售后有保障的正牌切削液——推荐安美环保型切削冷却液SL413,其性能优良、稳定性好,能够提供优异的防腐和防锈保护。

安美环保型切削冷却液SL413

润滑防锈 性能优质

在硬水中也能保持溶液稳定性,无油脂等杂物,且不含苯酚、亚硝酸盐等有害物质,绿色环保不损健康。

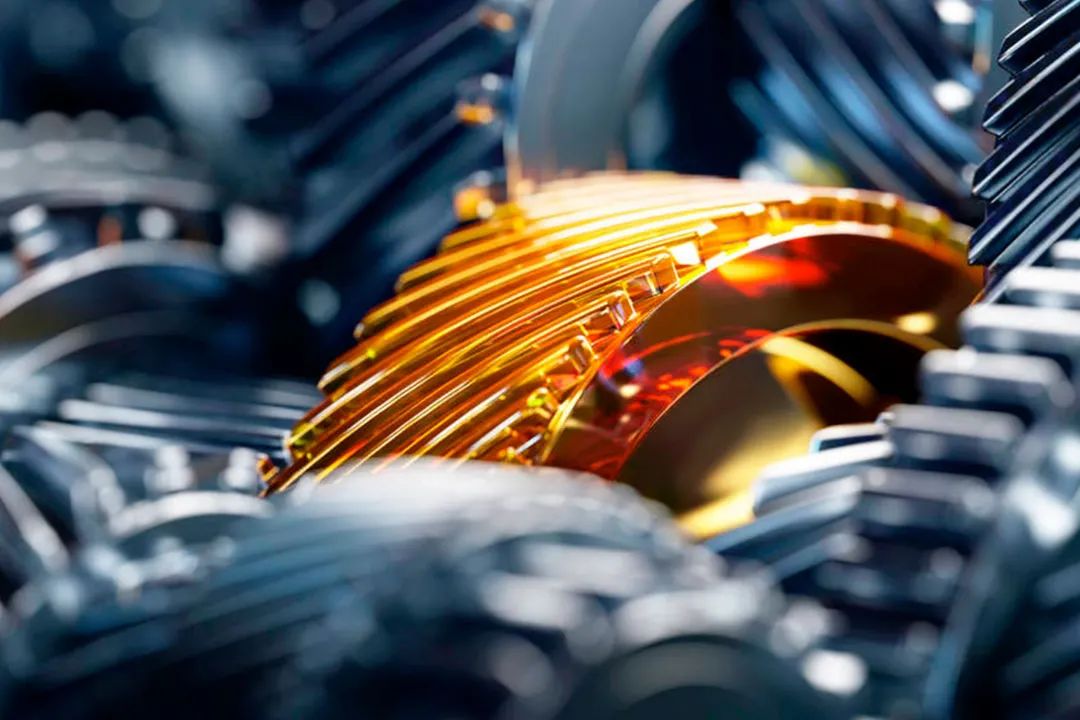

削液作为机加工过程中的主要耗材之一,其质量好坏直接影响设备加工精度和运行效率,所以在日常作业时,生产车间不仅要使用性能优良、防锈性能好的切削液,还要做好防护工作。

每天要进行浓度检查,浓度过高过低都要及时处理。使用一段时间后要对机台进行一次彻底清理。平时也要保持车间的清洁,减少细菌滋生。这样机床、加工件的生锈状况才会变好或者彻底避免。